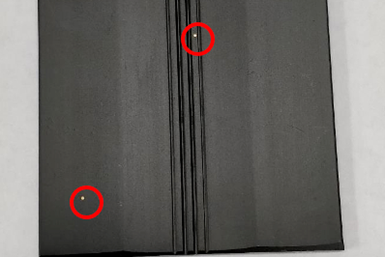

அலுமினியம் அல்லது அலுமினிய உலோகக் கலவைப் பொருட்களின் மேற்பரப்பில் அலுமினிய ஆக்சைடு படலத்தை உருவாக்க அனோடைசிங் என்பது பயன்படுத்தப்படும் ஒரு செயல்முறையாகும். இது அலுமினியம் அல்லது அலுமினிய உலோகக் கலவை தயாரிப்பை ஒரு எலக்ட்ரோலைட் கரைசலில் அனோடாக வைப்பதையும், அலுமினிய ஆக்சைடு படலத்தை உருவாக்க மின்சாரத்தைப் பயன்படுத்துவதையும் உள்ளடக்கியது. அனோடைசிங் அலுமினிய சுயவிவரங்களின் அரிப்பு எதிர்ப்பு, தேய்மான எதிர்ப்பு மற்றும் அலங்கார பண்புகளை மேம்படுத்துகிறது. அலுமினிய சுயவிவரங்களின் அனோடைசிங் செயல்பாட்டின் போது, பல பொதுவான குறைபாடு அம்சங்கள் ஏற்படலாம். புள்ளிகள் உள்ள குறைபாடுகளுக்கான காரணங்களை முதன்மையாகப் புரிந்துகொள்வோம். பொருள் அரிப்பு, குளியல் மாசுபாடு, கலவை இரண்டாம் கட்டங்களின் மழைப்பொழிவு அல்லது கால்வனிக் விளைவுகள் அனைத்தும் புள்ளிகள் உள்ள குறைபாடுகளுக்கு வழிவகுக்கும். அவை பின்வருமாறு விவரிக்கப்பட்டுள்ளன:

1. அமிலம் அல்லது கார பொறித்தல்

அனோடைஸ் செய்வதற்கு முன், அலுமினியப் பொருள் அமிலம் அல்லது கார திரவங்களால் அரிக்கப்படலாம், அல்லது அமிலம் அல்லது காரப் புகைகளால் பாதிக்கப்படலாம், இதன் விளைவாக மேற்பரப்பில் உள்ளூர் வெள்ளைப் புள்ளிகள் ஏற்படலாம். அரிப்பு கடுமையாக இருந்தால், பெரிய குழி புள்ளிகள் உருவாகலாம். அரிப்பு அமிலமா அல்லது காரமா என்பதை நிர்வாணக் கண்ணால் தீர்மானிப்பது கடினம், ஆனால் நுண்ணோக்கியின் கீழ் அரிக்கப்பட்ட பகுதியின் குறுக்குவெட்டைக் கவனிப்பதன் மூலம் அதை எளிதாக வேறுபடுத்தி அறியலாம். குழியின் அடிப்பகுதி வட்டமாகவும், இடைக்கணிப்பு அரிப்பு இல்லாமல் இருந்தால், அது காரப் பொறிப்பால் ஏற்படுகிறது. அடிப்பகுதி ஒழுங்கற்றதாகவும், இடைக்கணிப்பு அரிப்புடன், ஆழமான குழிகளுடன் இருந்தால், அது அமிலப் பொறிப்பால் ஏற்படுகிறது. தொழிற்சாலையில் முறையற்ற சேமிப்பு மற்றும் கையாளுதல் ஆகியவை இந்த வகையான அரிப்புக்கு வழிவகுக்கும். வேதியியல் பாலிஷ் முகவர்கள் அல்லது பிற அமிலப் புகைகளிலிருந்து வரும் அமிலப் புகைகள், அத்துடன் குளோரினேட்டட் ஆர்கானிக் டிக்ரீசர்கள், அமிலப் பொறிப்புக்கான ஆதாரங்களாகும். பொதுவான காரப் பொறிப்பு என்பது மோட்டார், சிமென்ட் சாம்பல் மற்றும் கார சலவை திரவங்களின் சிதறல் மற்றும் தெறிப்பதன் மூலம் ஏற்படுகிறது. காரணம் தீர்மானிக்கப்பட்டதும், தொழிற்சாலையில் பல்வேறு செயல்முறைகளின் நிர்வாகத்தை வலுப்படுத்துவதன் மூலம் சிக்கலை தீர்க்க முடியும்.

2.வளிமண்டல அரிப்பு

ஈரப்பதமான காற்றில் வெளிப்படும் அலுமினிய சுயவிவரங்களில் வெள்ளை புள்ளிகள் உருவாகலாம், அவை பெரும்பாலும் அச்சு கோடுகளுடன் நீளமாக சீரமைக்கப்படுகின்றன. வளிமண்டல அரிப்பு பொதுவாக அமிலம் அல்லது கார அரிப்பு போன்ற கடுமையானது அல்ல, மேலும் இயந்திர முறைகள் அல்லது கார கழுவுதல் மூலம் அகற்றப்படலாம். வளிமண்டல அரிப்பு பெரும்பாலும் உள்ளூர்மயமாக்கப்படாதது மற்றும் நீர் நீராவி எளிதில் ஒடுங்கும் குறைந்த வெப்பநிலை பகுதிகள் அல்லது மேல் மேற்பரப்புகள் போன்ற சில மேற்பரப்புகளில் ஏற்படுகிறது. வளிமண்டல அரிப்பு மிகவும் கடுமையானதாக இருக்கும்போது, குழிவு புள்ளிகளின் குறுக்குவெட்டு தலைகீழ் காளான்கள் போல தோன்றும். இந்த வழக்கில், கார கழுவுதல் குழிவு புள்ளிகளை அகற்ற முடியாது, மேலும் அவற்றை பெரிதாக்கக்கூடும். வளிமண்டல அரிப்பு தீர்மானிக்கப்பட்டால், தொழிற்சாலையில் சேமிப்பு நிலைமைகள் சரிபார்க்கப்பட வேண்டும். நீராவி ஒடுக்கத்தைத் தடுக்க அலுமினிய பொருட்களை அதிகப்படியான குறைந்த வெப்பநிலை உள்ள பகுதிகளில் சேமிக்கக்கூடாது. சேமிப்பு பகுதி வறண்டதாக இருக்க வேண்டும், மேலும் வெப்பநிலை முடிந்தவரை சீராக இருக்க வேண்டும்.

3. காகித அரிப்பு (நீர் புள்ளிகள்)

காகிதம் அல்லது அட்டையை அலுமினியப் பொருட்களுக்கு இடையில் வைக்கும்போது அல்லது பேக்கேஜிங்கிற்குப் பயன்படுத்தும்போது, அது சிராய்ப்பைத் தடுக்கிறது. இருப்பினும், காகிதம் ஈரமாகிவிட்டால், அலுமினியத்தின் மேற்பரப்பில் அரிப்பு புள்ளிகள் தோன்றும். நெளி அட்டையைப் பயன்படுத்தும்போது, நெளி பலகையுடன் தொடர்பு கொள்ளும் இடங்களில் வழக்கமான அரிப்பு புள்ளிகள் தோன்றும். குறைபாடுகள் சில நேரங்களில் அலுமினிய மேற்பரப்பில் நேரடியாகத் தெரிந்தாலும், காரக் கழுவுதல் மற்றும் அனோடைசிங் செய்த பிறகு அவை பெரும்பாலும் அதிகமாகக் காணப்படுகின்றன. இந்தப் புள்ளிகள் பொதுவாக ஆழமானவை மற்றும் இயந்திர வழிமுறைகள் அல்லது காரக் கழுவுதல் மூலம் அகற்றுவது கடினம். காகித (பலகை) அரிப்பு அமில அயனிகளால் ஏற்படுகிறது, முக்கியமாக காகிதத்தில் இருக்கும் SO42- மற்றும் Cl-. எனவே, குளோரைடுகள் மற்றும் சல்பேட்டுகள் இல்லாமல் காகிதத்தை (பலகை) பயன்படுத்துவதும், நீர் ஊடுருவலைத் தவிர்ப்பதும் காகித (பலகை) அரிப்பைத் தடுக்க பயனுள்ள முறைகள் ஆகும்.

4. நீர் அரிப்பை சுத்தம் செய்தல் (ஸ்னோஃப்ளேக் அரிப்பு என்றும் அழைக்கப்படுகிறது)

காரக் கழுவுதல், ரசாயன மெருகூட்டல் அல்லது சல்பூரிக் அமில ஊறுகாய்த்தல் ஆகியவற்றிற்குப் பிறகு, கழுவும் நீரில் அசுத்தங்கள் இருந்தால், அது மேற்பரப்பில் நட்சத்திர வடிவ அல்லது கதிர்வீச்சு புள்ளிகளை ஏற்படுத்தக்கூடும். அரிப்பு ஆழம் ஆழமற்றது. சுத்தம் செய்யும் நீர் பெரிதும் மாசுபட்டிருக்கும்போது அல்லது வழிதல் கழுவுதலின் ஓட்ட விகிதம் குறைவாக இருக்கும்போது இந்த வகை அரிப்பு ஏற்படுகிறது. இது தோற்றத்தில் ஸ்னோஃப்ளேக் வடிவ படிகங்களை ஒத்திருக்கிறது, எனவே "ஸ்னோஃப்ளேக் அரிப்பு" என்று அழைக்கப்படுகிறது. அலுமினியத்தில் உள்ள துத்தநாக அசுத்தங்களுக்கும் சுத்தம் செய்யும் நீரில் SO42- மற்றும் Cl-க்கும் இடையிலான எதிர்வினையே இதற்குக் காரணம். தொட்டியின் காப்பு மோசமாக இருந்தால், கால்வனிக் விளைவுகள் இந்தக் குறைபாட்டை அதிகரிக்கக்கூடும். வெளிநாட்டு ஆதாரங்களின்படி, அலுமினிய கலவையில் Zn இன் உள்ளடக்கம் 0.015% ஐ விட அதிகமாக இருக்கும்போது, சுத்தம் செய்யும் நீரில் Cl- 15 ppm ஐ விட அதிகமாக இருக்கும்போது, இந்த வகையான அரிப்பு ஏற்பட வாய்ப்புள்ளது. ஊறுகாய் செய்வதற்கு நைட்ரிக் அமிலத்தைப் பயன்படுத்துவது அல்லது சுத்தம் செய்யும் நீரில் 0.1% HNO3 ஐச் சேர்ப்பது அதை நீக்கும்.

5.குளோரைடு அரிப்பு

சல்பூரிக் அமில அனோடைசிங் குளியலில் ஒரு சிறிய அளவு குளோரைடு இருப்பதும் குழி அரிப்புக்கு வழிவகுக்கும். இதன் சிறப்பியல்பு தோற்றம் ஆழமான கருப்பு நட்சத்திர வடிவ குழிகள் ஆகும், அவை பணிப்பகுதியின் விளிம்புகள் மற்றும் மூலைகளில் அல்லது அதிக மின்னோட்ட அடர்த்தி கொண்ட பிற பகுதிகளில் அதிகமாக குவிந்துள்ளன. குழி அமைக்கும் இடங்களில் அனோடைஸ் செய்யப்பட்ட படலம் இல்லை, மேலும் மீதமுள்ள "சாதாரண" பகுதிகளில் படத்தின் தடிமன் எதிர்பார்க்கப்படும் மதிப்பை விட குறைவாக உள்ளது. குழாய் நீரில் அதிக உப்பு உள்ளடக்கம் குளியலறையில் Cl- மாசுபாட்டின் முக்கிய ஆதாரமாகும்.

6.கால்வனிக் அரிப்பு

ஒரு ஆற்றல்மிக்க தொட்டியில் (அனோடைசிங் அல்லது எலக்ட்ரோலைடிக் வண்ணம் தீட்டுதல்), பணிப்பகுதிக்கும் தொட்டிக்கும் இடையிலான கால்வனிக் விளைவுகள் (எஃகு தொட்டி), அல்லது ஆற்றல்மிக்க தொட்டியில் தவறான நீரோட்டங்களின் விளைவுகள் (கழுவுதல் அல்லது சீல் செய்தல்), குழி அரிப்பை ஏற்படுத்தலாம் அல்லது மோசமாக்கலாம்.

MAT அலுமினியத்திலிருந்து மே ஜியாங் திருத்தினார்.

இடுகை நேரம்: டிசம்பர்-15-2023